آشنایی با اجزای اصلی سیستم تبرید

سیستم تبرید (Refrigeration system)

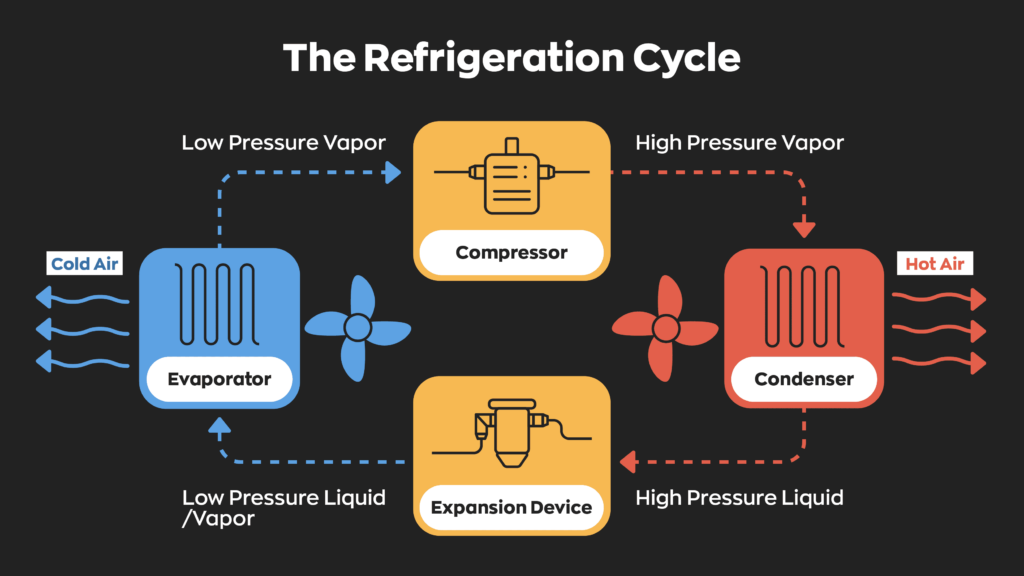

سیستم تبرید یکی از اساسیترین فناوریهای مهندسی در دنیای امروز است که نقش حیاتی در کنترل دما و حفظ کیفیت محصولات در صنایع مختلف ایفا میکند. از سردخانههای مواد غذایی و صنایع دارویی گرفته تا کارخانههای فرآوری، پتروشیمی و سیستمهای تهویه مطبوع، بهرهگیری از یک سیستم تبرید استاندارد و مهندسیشده تضمینکننده پایداری فرآیند، کاهش ضایعات و افزایش بهرهوری انرژی است. به بیان ساده، سیستم تبرید با انتقال گرما از یک محیط با دمای پایین به محیطی با دمای بالاتر، شرایط دمایی مطلوب را ایجاد و تثبیت میکند.

در ساختار یک سیستم تبرید، مجموعهای از تجهیزات تخصصی شامل کمپرسور، کندانسور، اواپراتور، شیر انبساط و تجهیزات کنترلی در قالب یک چرخه ترمودینامیکی هماهنگ عمل میکنند. این تجهیزات با گردش مبرد در مدار بسته، فرآیند جذب، انتقال و دفع حرارت را بهصورت پیوسته انجام میدهند. شناخت دقیق تجهیزات سیستم تبرید و نحوه عملکرد آنها، نخستین گام در طراحی صحیح، انتخاب بهینه و افزایش راندمان سیستمهای سرمایشی به شمار میرود.

در این مقاله به بررسی جامع تجهیزات سیستم تبرید، نحوه عملکرد هر یک از اجزا در سیکل تبرید و نکات کلیدی در انتخاب و بهرهبرداری از آنها پرداخته میشود تا دیدی تخصصی و کاربردی نسبت به این فناوری حیاتی در اختیار شما قرار گیرد.

کمپرسور

کمپرسور اصلیترین تجهیز در سیستم تبرید تراکمی بخار است و عملاً نیروی محرکه گردش مبرد در مدار را تأمین میکند. بدون عملکرد صحیح کمپرسور، فرآیند انتقال حرارت در سیکل تبرید امکانپذیر نخواهد بود. وظیفه این تجهیز، مکش بخار مبرد کمفشار از اواپراتور و فشردهسازی آن تا رسیدن به فشار و دمایی بالاتر است؛ بهگونهای که امکان دفع حرارت در کندانسور فراهم شود.

از دیدگاه ترمودینامیکی، کمپرسور با افزایش آنتالپی و فشار مبرد، اختلاف فشار لازم بین سمت فشار پایین (Low Side) و سمت فشار بالا (High Side) را ایجاد میکند. این اختلاف فشار همان عاملی است که باعث گردش پیوسته مبرد در سیستم تبرید میشود.

در واقع اگر اواپراتور محل جذب گرما باشد، کمپرسور عامل «حرکت دادن انرژی» در کل سیستم است.

تفاوت کمپرسور سردخانه با سایر کمپرسورها چیست؟

کمپرسور سردخانه از نظر عملکرد پایه شبیه سایر کمپرسورهاست (فشردهسازی گاز)، اما از نظر طراحی، شرایط کاری و نوع سیال تفاوتهای مهمی دارد.

اول اینکه کمپرسور سردخانه برای کار با مبردهای تبریدی طراحی شده، نه هوا یا گازهای معمولی. این مبردها رفتار ترمودینامیکی خاصی دارند و در فشار و دماهای متفاوتی کار میکنند، بنابراین متریال داخلی، آببندی و سیستم روغنکاری کمپرسور باید با مبرد سازگار باشد.

دوم اینکه کمپرسور سردخانه بخشی از یک سیکل بسته تبرید است و عملکرد آن مستقیماً به دمای تبخیر و تقطیر وابسته است. در حالی که کمپرسورهای هوا معمولاً در سیستم باز کار میکنند.

سوم اینکه کمپرسورهای تبرید نسبت به بازگشت مایع مبرد بسیار حساس هستند و در صورت ورود مایع، ممکن است آسیب جدی ببینند؛ به همین دلیل تجهیزات حفاظتی ویژه در سیستمهای سردخانهای استفاده میشود.

به طور خلاصه، کمپرسور سردخانه فقط یک فشردهکننده ساده نیست، بلکه یک تجهیز تخصصی مهندسیشده برای کار مداوم، تحت فشارهای خاص و در تعامل کامل با سایر اجزای سیستم تبرید است.

نقش کمپرسور در بهینهسازی راندمان سیستم تبرید

راندمان کلی سیستم تبرید (COP – Coefficient of Performance) به شدت وابسته به عملکرد کمپرسور است. طراحی نامناسب، انتخاب اشتباه ظرفیت یا عدم تطابق با شرایط کاری میتواند منجر به موارد زیر شود:

- افزایش مصرف انرژی

- استهلاک سریع قطعات

- افزایش دمای تخلیه (Discharge Temperature)

- بازگشت مایع به کمپرسور (Liquid Floodback)

- کاهش عمر مفید سیستم

به همین دلیل در پروژههای صنعتی، انتخاب کمپرسور صرفاً بر اساس ظرفیت اسمی انجام نمیشود، بلکه پارامترهایی مانند موارد زیر در انتخاب آن تاثیرگذار هستند.

- نوع مبرد

- دمای تبخیر و تقطیر

- فشار کاری

- شرایط محیطی

- بار برودتی واقعی

- نوع کاربری (سردخانه، چیلر، تونل انجماد و…)

انواع کمپرسور

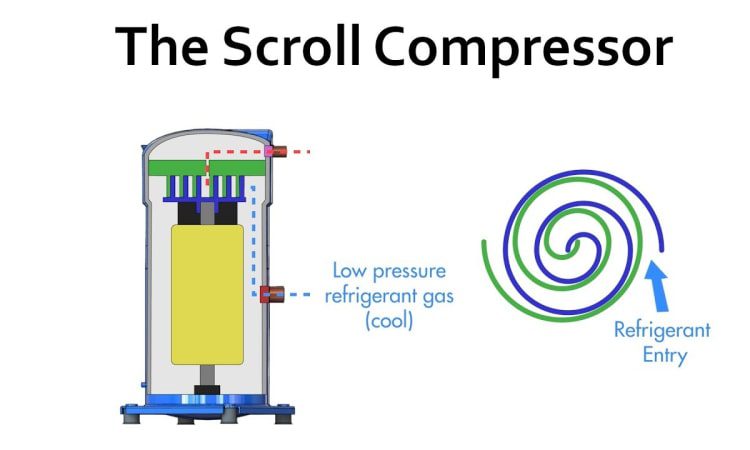

کمپرسور اسکرال(Scroll Compressor)

در این مدل، دو مارپیچ حلزونی درون هم قرار دارند که یکی ثابت و دیگری متحرک است. با حرکت مارپیچ متحرک، گاز مبرد به تدریج به سمت مرکز فشرده میشود.

مزایا:

- لرزش و صدای کمتر

- راندمان بالاتر نسبت به رفت و برگشتی

- قطعات متحرک کمتر

- مناسب سیستمهای تهویه مطبوع و چیلرهای کوچک

امروزه در بسیاری از چیلرهای مدرن از کمپرسور اسکرال استفاده میشود.

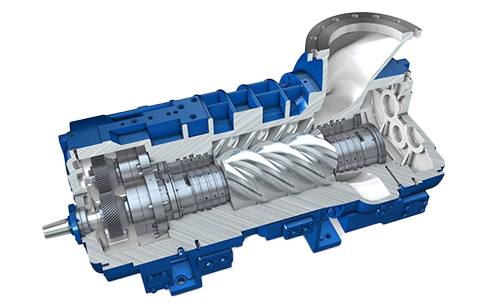

کمپرسور اسکرو(Screw Compressor)

کمپرسور اسکرو از دو روتور مارپیچی نر و ماده تشکیل شده است که با چرخش در خلاف جهت یکدیگر، مبرد را فشرده میکنند.

ویژگیهای فنی:

- مناسب ظرفیتهای متوسط تا بالا

- عملکرد یکنواخت و پایدار

- مناسب کارکرد 24 ساعته صنعتی

- مصرف انرژی بهینه در بارهای ثابت

کاربرد:

سردخانههای صنعتی، صنایع غذایی بزرگ، پتروشیمی، کارخانههای فرآوری

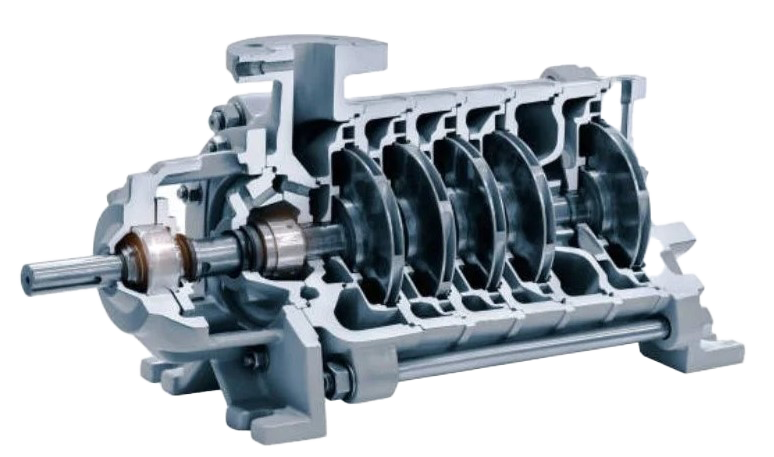

کمپرسور سانتریفیوژ (Centrifugal Compressor)

نوعی کمپرسور دینامیکی که با استفاده از چرخش پروانه (ایمپلر)، به مبرد سرعت داده و سپس این انرژی جنبشی را به فشار تبدیل میکند. برخلاف کمپرسورهای پیستونی یا اسکرو، فرآیند افزایش فشار در این مدل بهصورت پیوسته و بدون فشردهسازی حجمی انجام میشود.

ویژگیهای فنی :

- مناسب ظرفیتهای برودتی بالا

- جریان یکنواخت و بدون ضربه

- لرزش و استهلاک مکانیکی کمتر

- راندمان مناسب در بار کامل

این نوع کمپرسور معمولاً در سردخانههای معمولی استفاده نمیشود و بیشتر در پروژههای صنعتی بزرگ کاربرد دارد.

معیارهای انتخاب کمپرسور مناسب

برای انتخاب کمپرسور در یک پروژه تبرید باید به موارد زیر توجه شود:

- ظرفیت برودتی مورد نیاز (kW یا TR)

- نوع مبرد مورد استفاده

- دمای تبخیر و کندانس

- شرایط اقلیمی محل نصب

- امکان کنترل ظرفیت (Inverter یا Unloader)

- راندمان انرژی (EER / COP)

چالشهای رایج در عملکرد کمپرسور

در سیستمهای تبرید صنعتی، مهمترین مشکلات کمپرسور شامل موارد زیر است:

- بازگشت مایع مبرد

- دمای تخلیه بالا

- رقیق شدن روغن

- کمبود روغن

- لرزش غیرعادی

- کارکرد خارج از محدوده فشار طراحی

اجرای صحیح سوپرهیت در اواپراتور و تنظیم دقیق شیر انبساط نقش مهمی در جلوگیری از آسیب به کمپرسور دارد.

اواپراتور

اواپراتور یکی از اجزای اصلی سیستم تبرید است که فرآیند اصلی جذب حرارت و ایجاد سرمایش در آن انجام میشود. در این تجهیز، مبرد پس از عبور از شیر انبساط و کاهش فشار، وارد کویل اواپراتور شده و با دریافت گرمای محیط اطراف، از حالت مایع به بخار تبدیل میشود. این تغییر فاز موجب جذب انرژی حرارتی از محیط و در نتیجه کاهش دمای فضای مورد نظر میگردد.

در واقع، اواپراتور نقطهای از سیکل تبرید است که تبادل حرارتی مؤثر بین مبرد و محیط صورت میگیرد و عملکرد صحیح آن تأثیر مستقیمی بر راندمان کلی سیستم دارد. هرگونه اختلال در انتقال حرارت، مانند آلودگی سطح کویلها یا گردش نامناسب هوا، میتواند موجب کاهش ظرفیت سرمایشی و افزایش مصرف انرژی شود.

نحوه عملکرد اواپراتور

مبرد مایع با فشار و دمای پایین وارد اواپراتور شده و در اثر جذب گرمای محیط، تبخیر میشود. این فرآیند تبخیر در فشار تقریباً ثابت انجام میگیرد و تا زمانی ادامه مییابد که مبرد به طور کامل به بخار تبدیل شود. در انتهای مسیر، بخار مبرد با مقدار مشخصی سوپرهیت از اواپراتور خارج شده و به سمت کمپرسور هدایت میشود.

تنظیم دقیق میزان سوپرهیت اهمیت بالایی دارد، زیرا از ورود احتمالی مایع به کمپرسور جلوگیری کرده و موجب افزایش ایمنی و طول عمر سیستم تبرید میشود.

معیارهای انتخاب اواپراتور مناسب

در انتخاب اواپراتور باید پارامترهای فنی متعددی در نظر گرفته شود، از جمله:

- ظرفیت برودتی مورد نیاز

- دمای طراحی سردخانه (بالای صفر یا زیر صفر)

- میزان رطوبت محیط

- نوع محصول نگهداریشده

- شرایط گردش هوا

- نوع سیستم برفکزدایی (دیفراست)

در سردخانههای زیر صفر، کنترل تشکیل برفک و طراحی مناسب سیستم دیفراست از اهمیت ویژهای برخوردار است، زیرا تجمع یخ بر روی کویلها میتواند موجب کاهش شدید راندمان انتقال حرارت شود.

انواع اواپراتور

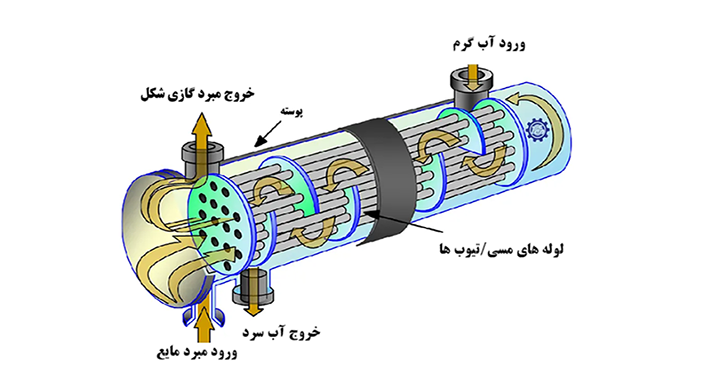

اواپراتور پوسته و لوله (Shell & Tube Evaporator)

در این نوع اواپراتور، یک پوسته استوانهای وجود دارد که در داخل آن مجموعهای از لولهها قرار گرفتهاند. یکی از سیالات (معمولاً مبرد یا آب) داخل لولهها جریان دارد و سیال دیگر در فضای پوسته اطراف لولهها حرکت میکند. انتقال حرارت از طریق دیواره لولهها انجام میشود.

در کاربردهای تبرید، معمولاً مبرد درون پوسته تبخیر میشود و آب یا سیال فرآیندی داخل لولهها جریان دارد. این ساختار باعث میشود تبادل حرارتی یکنواخت و پایدار ایجاد شود.

ویژگیهای فنی:

- مناسب ظرفیتهای متوسط تا بالا

- افت فشار پایین

- دوام مکانیکی بالا

- مناسب چیلرهای صنعتی و سیستمهای آبسرد

کاربرد:

بیشتر در چیلرهای صنعتی، صنایع فرآیندی و سیستمهایی که نیاز به خنکسازی آب دارند استفاده میشود، نه مستقیماً داخل سالن سردخانه.

اواپراتور هوایی (Air Cooled Evaporator)

در این نوع، مبرد داخل کویلهای فیندار جریان دارد و هوا از روی این کویلها عبور میکند. تبادل حرارت بین هوا و مبرد باعث تبخیر مبرد و کاهش دمای هوا میشود.

این مدل همان تجهیزی است که معمولاً در داخل سالن سردخانه مشاهده میشود (یونیت کولرها).

ویژگیهای فنی:

- دارای کویل مسی با فین آلومینیومی

- مجهز به فن برای گردش اجباری هوا

- امکان تجهیز به سیستم دیفراست

- طراحی متنوع برای دماهای بالای صفر و زیر صفر

کاربرد:

پرکاربردترین نوع اواپراتور در سردخانههای مواد غذایی، گوشت، میوه و لبنیات است.

از نظر عملیاتی، کنترل جریان هوا، فاصله فینها(Fin Spacing)و سیستم برفکزدایی در عملکرد این نوع اواپراتور اهمیت بالایی دارد.

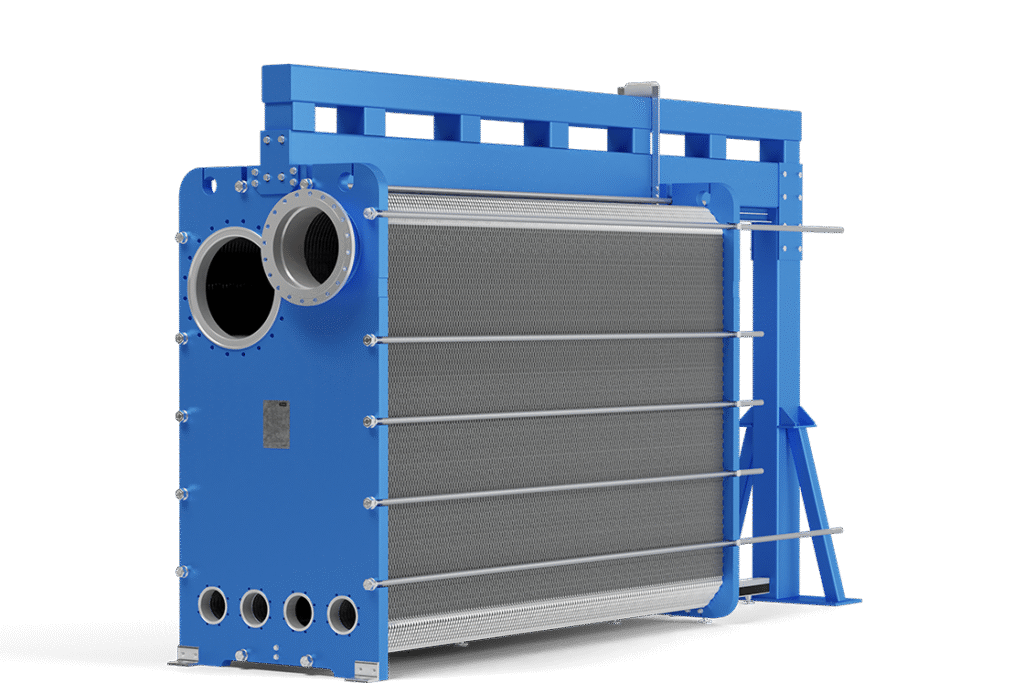

اواپراتور صفحهای (Plate Evaporator)

این نوع از صفحات فلزی نازک و موجدار تشکیل شده است که بهصورت فشرده روی یکدیگر قرار گرفتهاند. مبرد و سیال ثانویه در کانالهای جداگانه بین صفحات جریان دارند و انتقال حرارت با راندمان بسیار بالا انجام میشود.

به دلیل سطح تماس زیاد و ضخامت کم صفحات، ضریب انتقال حرارت در این نوع بسیار بالاست.

ویژگیهای فنی:

- راندمان حرارتی بالا

- ابعاد فشرده

- حجم مبرد کمتر نسبت به پوسته و لوله

- حساستر به کیفیت سیال و گرفتگی

کاربرد:

در صنایع غذایی، لبنی، دارویی و سیستمهای تبرید فرآیندی که دقت دمایی اهمیت دارد استفاده میشود.

جمعبندی مهندسی

اگر تقسیمبندی را از دیدگاه ساختاری بررسی کنیم:

- اواپراتور هوایی → مناسب سرمایش مستقیم فضای سردخانه

- اواپراتور پوسته و لوله → مناسب خنکسازی آب یا سیال واسط در چیلرها

- اواپراتور صفحهای → مناسب فرآیندهای صنعتی با راندمان بالا و فضای محدود

در پروژههای سردخانهای متداول، اواپراتور هوایی بیشترین کاربرد را دارد؛ اما در سیستمهای مرکزی یا صنعتی بزرگ که از آبسرد یا مدار ثانویه استفاده میشود، اواپراتور پوسته و لوله یا صفحهای نقش اصلی را ایفا میکند.

کندانسور

کندانسور یکی از اجزای اصلی سیستم تبرید است که وظیفه آن دفع حرارت جذبشده در اواپراتور و تبدیل بخار مبرد به مایع میباشد. مبرد پس از خروج از کمپرسور بهصورت گاز داغ و پرفشار وارد کندانسور میشود. در این تجهیز، گرمای مبرد به محیط اطراف (هوا یا آب) منتقل شده و فرآیند تقطیر یا چگالش انجام میگیرد.

به بیان فنی، کندانسور محل دفع مجموع حرارت جذبشده در اواپراتور بهعلاوه انرژی افزودهشده توسط کمپرسور است. بنابراین عملکرد صحیح آن تأثیر مستقیمی بر فشار دهش، مصرف انرژی و راندمان کلی سیستم تبرید دارد.

در صورتی که دفع حرارت بهدرستی انجام نشود، فشار کندانس افزایش یافته و در نتیجه:

- توان مصرفی کمپرسور بالا میرود

- دمای تخلیه افزایش مییابد

- استهلاک تجهیزات بیشتر میشود

- راندمان سیستم (COP) کاهش مییابد

به همین دلیل طراحی و انتخاب کندانسور از اهمیت بالایی برخوردار است.

نحوه عملکرد کندانسور

فرآیند انتقال حرارت در کندانسور معمولاً در سه مرحله انجام میشود:

- خنکسازی بخار داغ (Desuperheating)

ابتدا بخار داغ خروجی از کمپرسور تا دمای اشباع خنک میشود. - تغییر فاز (Condensation)

در فشار تقریباً ثابت، بخار مبرد به مایع اشباع تبدیل میشود. - زیرسردسازی (Subcooling)

در صورت طراحی مناسب، مایع مبرد چند درجه زیر دمای اشباع خنک میشود تا از تشکیل حباب در شیر انبساط جلوگیری گردد.

انواع کندانسور

کندانسور هوایی (Air Cooled Condenser)

در کندانسور هوایی، انتقال حرارت از مبرد به هوای محیط انجام میشود. مبرد در داخل کویلهای فیندار (معمولاً لوله مسی با فین آلومینیومی) جریان دارد و فنها هوا را از روی سطح کویل عبور میدهند. گرمای مبرد به هوا منتقل شده و مبرد از حالت بخار به مایع تبدیل میشود.

ویژگیهای فنی:

- ساختار ساده و نصب آسان

- عدم نیاز به مصرف آب

- هزینه نگهداری پایینتر نسبت به نوع آبی

- حساسیت به دمای محیط (افزایش دمای هوا موجب افزایش فشار کندانس میشود)

کاربرد:

سردخانههای کوچک و متوسط، سیستمهای تجاری، چیلرهای هواخنک و پروژههایی که محدودیت مصرف آب دارند.

در مناطق با آبوهوای معتدل، این نوع کندانسور گزینهای اقتصادی و کارآمد محسوب میشود. با این حال، در اقلیمهای بسیار گرم ممکن است راندمان آن کاهش یابد.

کندانسور آبی (Water Cooled Condenser)

در کندانسور آبی، حرارت مبرد به آب منتقل میشود. رایجترین ساختار این نوع، پوسته و لوله است که در آن مبرد و آب در مدارهای جداگانه جریان دارند و انتقال حرارت از طریق دیواره لولهها انجام میشود.

آب پس از جذب گرما معمولاً به برج خنککننده منتقل میشود تا مجدداً خنک شده و به مدار بازگردد.

ویژگیهای فنی:

- ضریب انتقال حرارت بالاتر نسبت به نوع هوایی

- پایداری عملکرد در دماهای محیطی بالا

- فشار کندانس پایینتر و در نتیجه مصرف انرژی کمتر کمپرسور

- نیازمند سیستم جانبی مانند برج خنککننده و پمپ

کاربرد:

سردخانههای صنعتی بزرگ، چیلرهای مرکزی، صنایع فرآیندی و پروژههایی با ظرفیت برودتی بالا.

این نوع کندانسور در پروژههای صنعتی که بهرهوری انرژی اهمیت بالایی دارد، گزینهای مناسب محسوب میشود؛ البته مدیریت رسوب و کیفیت آب در آن بسیار مهم است.

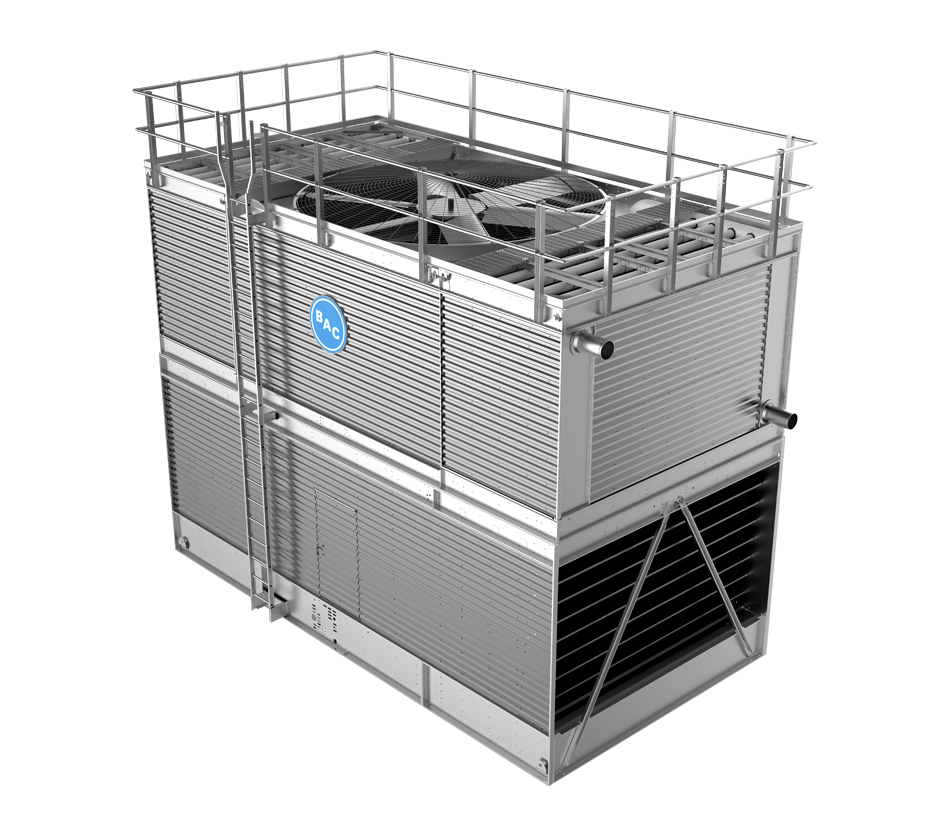

کندانسور تبخیری (Evaporative Condenser)

کندانسور تبخیری ترکیبی از خنککاری هوایی و آبی است. در این سیستم، آب بر روی کویل حاوی مبرد پاشیده میشود و همزمان هوا توسط فن از روی آن عبور میکند. بخشی از آب تبخیر شده و همین فرآیند تبخیر باعث دفع مؤثر گرمای مبرد میگردد.

ویژگیهای فنی:

- راندمان حرارتی بالا

- فشار کندانس پایینتر نسبت به مدل هوایی

- مصرف آب کمتر نسبت به سیستم آبی سنتی

- نیازمند کنترل کیفیت آب و نگهداری منظم

کاربرد:

سردخانههای صنعتی بزرگ، سیستمهای آمونیاکی و پروژههای با ظرفیت بالا در مناطق گرم.

به دلیل عملکرد پایدار در شرایط دمای محیط بالا، این نوع در صنایع بزرگ بسیار مورد توجه قرار دارد.

سیستم تبرید سردخانه مجموعهای از اجزای مهندسیشده شامل کمپرسور، کندانسور، اواپراتور و تجهیزات کنترلی است که عملکرد صحیح و هماهنگ آنها، تضمینکننده پایداری دما و حفظ کیفیت محصول خواهد بود. انتخاب صحیح هر یک از این اجزا باید بر اساس ظرفیت برودتی، شرایط اقلیمی، نوع مبرد، کاربری سردخانه و الزامات بهرهبرداری انجام شود.

در این میان:

- کمپرسور: قلب سیستم بوده و تعیینکننده سطح فشار و گردش مبرد است.

- کندانسور: وظیفه دفع حرارت به محیط را بر عهده دارد و تأثیر مستقیم بر مصرف انرژی دارد.

- اواپراتور: محل جذب گرما و ایجاد سرمای مؤثر در فضای سردخانه است.

طراحی اصولی و انتخاب مهندسی تجهیزات، علاوه بر افزایش راندمان انرژی، موجب کاهش استهلاک، بهینهسازی هزینههای نگهداری و افزایش طول عمر سیستم خواهد شد.

در نهایت، یک سردخانه کارآمد نتیجه انتخاب صحیح تجهیزات، اجرای استاندارد و نگهداری منظم است؛ موضوعی که در پروژههای صنعتی و تجاری نقش تعیینکنندهای در بهرهوری اقتصادی ایفا میکند.